KUKA机器人 智能生产的指挥棒

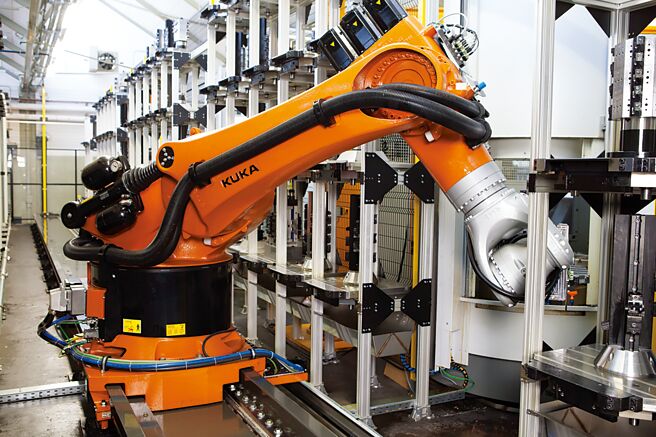

KUKA机器人臂助工具机自动化更为智能化,以提高效率,推升生产流程更高效等多项特点。图/KUKA提供

配合机械手臂能为工具机的自动化带来许多优势,它不仅能确保工件的品质符合日益严格的要求,还可完成装配等多项工作。KUKA机器人的高精度使其即使长时间工作也能保持品质,且可准时完成作业任务,无论交货期限多么紧迫。

KUKA机械手臂在工具机上的应用范围很广,包括搬运、叠栈、连接工具机、加工工件、模具搬运等。这些应用使生产流程更加高效,同时也提高了机床的效率。通过机器人的操作,加工时间得以缩短,根据KUKA客户的反馈,平均生产率提高了20%至50%。

体现高耐用性与高精度的同时,KUKA机械手臂还在操作上有特殊优势,那就是与西门子工具机的操作介面相容。例如,KUKA.PLC mxAutomation搭配上西门子的Sinumerik套装软体,实施Run MyRobot von Siemens可以实现工具机和机器人的无缝整合。

在机床上使用的KUKA机器人系列包括KR AGILUS、KR CYBERTECH nano和KR CYBERTECH。这些机器人具有不同的特点,例如小型、防水、精确等,使其能够适应不同的工作环境和需求。因此,工具机自动化通过提高生产效率和品质,为制造业带来了重大的改变和优势。

最好的具体案例,就来自于KUKA自己总部位于奥格斯堡生产基地的10号厂房内。在这个厂房中共七个生产单元,11台KUKA机器人与来自不同制造商的市售工具机携手作业,所有工作单元与云端连接并且具有各种工业4.0功能。

各种工具机与机器人携手在此进行切削加工等作业,例如:在一个工作单元中安装了三台制造商Grob的工具机。一台KUKA的KR 600 R2830型机器人负责连接各个操作步骤,透过线性滑轨来回移动于三台加工机器的位置,同时将物料从工具机运输到用于金属件精加工的后续加工单元。最后,它会将完成的部件带回工件完成后被指定放下的工位。此外,还有其他重要任务是切削和加工底座、转盘及大臂。并且在完成各项零件的整备后,开始机器人的装配,由KUKA机械手臂组装这些「同事」的部件。

由于整场许多重要工站均以机械手臂负责车床之装料和卸料,因此几乎是无人化生产,甚至可以在特定时间段内实现完全无人监管的全自动化生产状态,

KUKA系统技术的应用使工具机自动化更加智能化、高效化和可靠化,为制造业带来了更大的竞争优势和生产效率,该革命性的生产模式不仅改变了制造业的生产方式,还促进了工业4.0的发展,为未来的制造业带来无限可能。