中钢力拚数位转型、降本增利

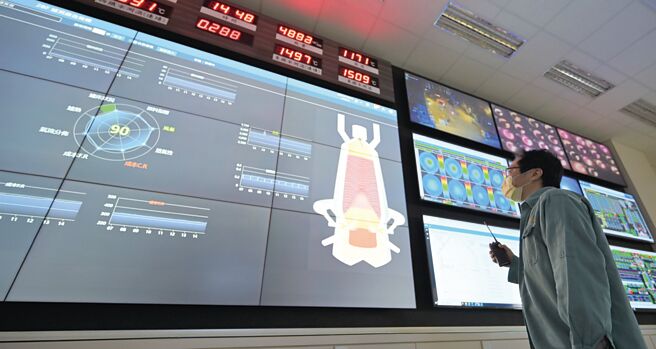

高炉炼铁智慧平台汇整生产相关资讯、数据,并开发及导入27个AI模组,操作人员更能精准掌握高炉状态。图/中钢提供

国内钢铁龙头中钢是一贯化作业炼钢厂,2016年就成立智能产销推展委员会,2017年建立AI研究团队专责技术研发,今年更成立「数位转型推动小组」,在营运、生产及设备等三大领域规划智能化系统,从炼铁、炼钢、轧钢等制程陆续导入AI智慧制造成功案例,以提升公司产销设施及经营管理韧性。在大力推动数位转型之下,中钢近年来已完成133项专案,创造的年效益高达12亿元。

中钢指出,高炉设备是包含气、固、液三相物料的高温炼铁反应器,执行一贯作业钢厂铁水生产任务。过去受限高炉高温环境,生产操作经验难以描述及量化,而中钢贰号高炉2020年7月展开大修时,将突破传统量测能力的智能化感测器建置于炉壳上,可将所搜集的影像、温度与应变等量测数据,经由人工智能深度学习机制,转化成高炉操作有用的宝贵资讯与数据,并于「高炉炼铁智慧平台」呈现,亦开发27个AI模组,精准掌握高炉状态及即时调适生产,每年可降低成本2.35亿元及减少温室气体排放1.134万公吨。

在炼钢制程方面,中钢自行开发盛钢桶AI影像辨识系统,采用摄影机串流影像作为依据,将转炉工场装载钢液的盛钢桶纳入人工智慧,可达98%以上的正确辨识率,大幅增进炼钢制程效率。此外,中钢在轧钢制程整合大数据资料,并投资近5,000万元在第二热浸镀锌产线导入智能化系统,达到动态制程参数调整、产品品质优化、降减成本等三大目的,累计效益达1.1亿元以上。

为持续提升企业竞争力,中钢全力落实「降本增利」方案,年初原设定今年全年度目标为51.9亿元,6月调整目标至62.3亿元,截至8月底,已节省52亿元成本。

面对全球严峻、艰困的大环境及挑战,中钢全面展开二轴(高值化精致钢厂及发展绿能产业)及三转(数位转型、低碳转型、供应链转型)工作,秉持「钢铁产业共存共荣」理念,透过「以大带小」模式面对低碳转型挑战,结合上下游钢铁业者共同打造低碳供应链,与客户携手落实低碳转型,共创永续价值朝专、精、强的智慧精致钢厂迈进。